IRD-droër vir PET-velproduksielyn

Infrarooi kristallisasiedroër vir die maak van PET-velle

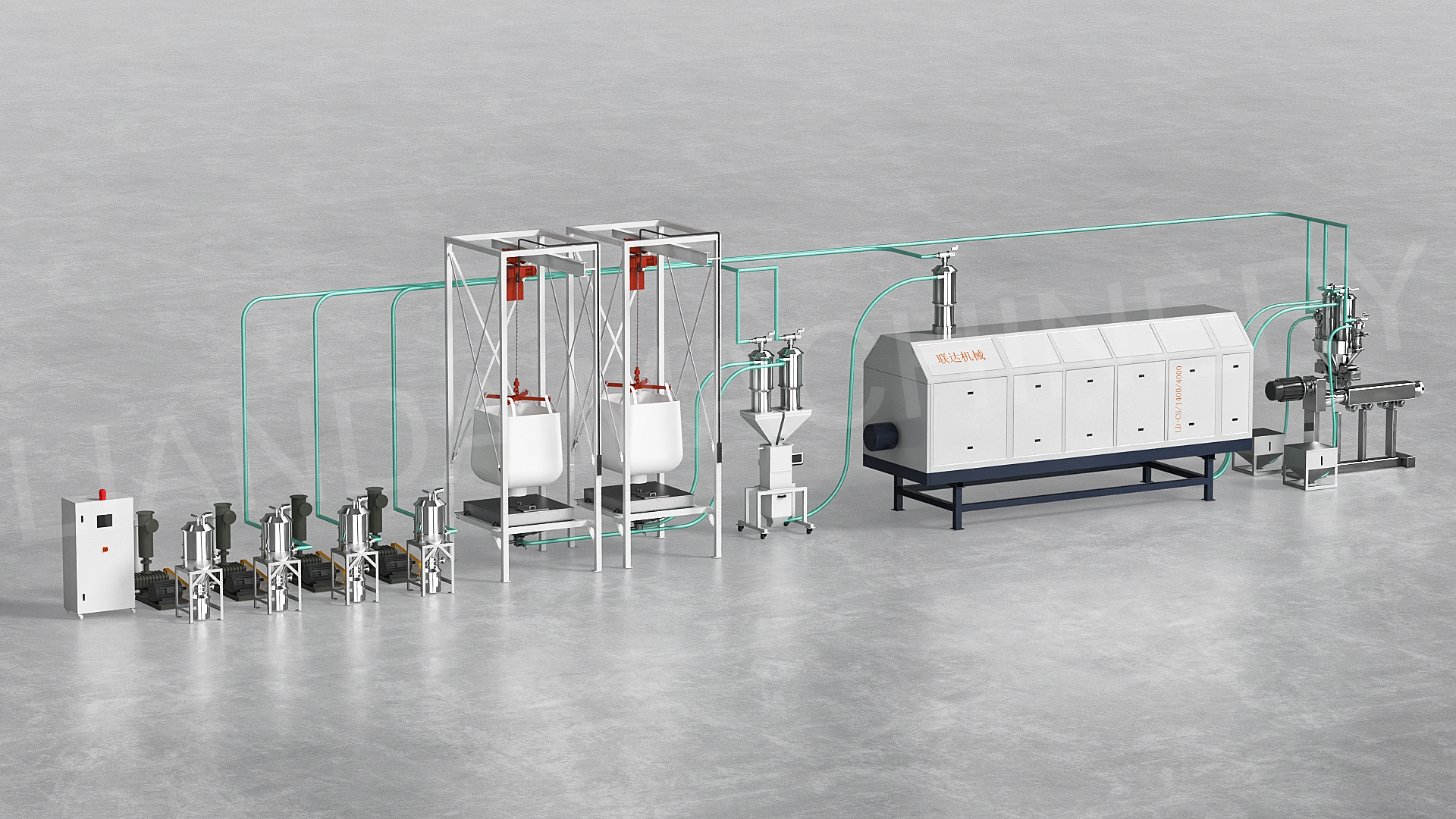

Oplossings vir die maak van PET-velle --- Grondstof: PET-hermaalvlok + Virgin hars

Droog is die enkele belangrikste veranderlike in die verwerking.

LIANDA werk nou saam met harsverskaffers en -verwerkers om toerusting en prosedures te ontwikkel wat vogverwante kwaliteitkwessies kan uitskakel terwyl dit ook energie bespaar.

>> Neem 'n rotasie-droogstelsel aan om seker te maak dat dit uniform droog word

>>Goeie meng sonder stok of klonte tydens droogverwerking

>>Geen segregasie van produkte met verskillende grootmaatdigthede nie

Energieverbruik

Vandag rapporteer LIANDA IRD-gebruikers energiekoste as 0.08kwh/kg, sonder om produkkwaliteit in te boet.

>>Totale prosessigbaarheid wat die IRD-stelsel PLC-kontroles moontlik maak

>>Om 50ppm te bereik, is slegs IRD genoeg vir 20 minute Droog en kristallisasie in een stap

>>Wye toepassing

Hoe om te werk

>> By die eerste stap is die enigste doelwit om die materiaal tot 'n voorafbepaalde temperatuur te verhit.

Neem 'n relatief stadige spoed van dromrotasie aan, die infrarooi lampkrag van die droër sal op 'n hoër vlak wees, dan sal die plastiekhars vinnig verhit word totdat die temperatuur styg tot die voorafbepaalde temperatuur.

>> Droog & Kristallisering stap

Sodra die materiaal by die temperatuur kom, sal die spoed van die drom verhoog word tot 'n baie hoër rotasiespoed om die klonter van die materiaal te vermy. Terselfdertyd sal die krag van die infrarooi lampe weer verhoog word om die droog en kristallisasie te voltooi. Dan sal die trommel se draaispoed weer vertraag word. Normaalweg sal die droog- en kristallisasieproses na 15-20 minute voltooi wees. (Die presiese tyd hang af van die eienskap van materiaal)

>> Nadat die droog- en kristallisasieverwerking voltooi is, sal die IR-drom outomaties die materiaal ontlaai en die drom vir die volgende siklus hervul.

Die outomatiese hervulling sowel as alle relevante parameters vir die verskillende temperatuuropritte is ten volle geïntegreer in die moderne raakskermbeheer. Sodra parameters en temperatuurprofiele vir 'n spesifieke materiaal gevind is, kan hierdie instellings as resepte in die beheerstelsel gestoor word.

Voordeel wat ons maak

※Beperk die hidrolitiese agteruitgang van die viskositeit.

※ Voorkom toenemende AA-vlakke vir materiale met voedselkontak

※ Verhoog die kapasiteit van die produksielyn tot 50%

※ Verbetering en maak die kwaliteit van die produk stabiel - Gelyke en herhaalbare insetvoginhoud van die materiaal

→ Verminder vervaardigingskoste van PET-velle: Tot 60% minder energieverbruik as konvensionele droogstelsel

→ Onmiddellike aanskakel en vinniger afskakel --- Geen voorverhitting nodig nie

→ Droging en kristallisasie sal in een stap verwerk word

→Om die treksterkte van PET-vel te verbeter, verhoog die toegevoegde waarde--- Finale vog kan ≤50ppm by 20mins weesDroog en kristalliseerasie

→ Die masjienlyn is toegerus met Siemens PLC-stelsel met een sleutelgeheuefunksie

→ Dek 'n area van klein, eenvoudige struktuur en maklik om te bedryf en instandhouding

→ Onafhanklike temperatuur en droogtyd gestel

→ Geen segregasie van produkte met verskillende grootmaatdigthede nie

→ Maklik skoon te maak en materiaal te verander

Masjien wat in klante se fabriek loop

Gereelde vrae

V: Wat is die finale vog wat jy kan kry? Het u enige beperking op die aanvanklike vog van die grondstof?

A: Die finale vog wat ons kan kry ≤30ppm (Neem PET as voorbeeld). Aanvanklike vog kan 6000-15000ppm wees.

V: Ons gebruik dubbele parallelle skroef-ekstrudering met vakuum-ontgassingstelsel vir PET-velekstrudering, sal ons nog steeds 'n voordroër moet gebruik?

A: Ons stel voor dat u 'n voordroër gebruik voor ekstrusie. Gewoonlik het so 'n stelsel die streng vereiste op aanvanklike vog van PET materiaal. Soos ons weet, is PET soort materiaal wat die vog uit die atmosfeer kan absorbeer, wat sal veroorsaak dat die ekstrusielyn sleg werk. Ons stel dus voor dat u 'n voordroër voor u ekstrusiestelsel gebruik:

>> Beperk die hidrolitiese afbraak van die viskositeit

>>Voorkom toenemende AA-vlakke vir materiale met voedselkontak

>> Verhoog die kapasiteit van die produksielyn tot 50%

>> Verbetering en maak die kwaliteit van die produk stabiel - Gelyke en herhaalbare insetvoginhoud van die materiaal

V: Ons gaan nuwe materiaal gebruik, maar ons het geen ondervinding om sulke materiaal te droog nie. Kan jy ons help?

A: Ons fabriek het toetssentrum. In ons toetssentrum kan ons deurlopende of diskontinue eksperimente vir die kliënt se monstermateriaal uitvoer. Ons toerusting is toegerus met omvattende outomatisering en meettegnologie.

Ons kan demonstreer --- vervoer / laai, droog en kristallisasie, ontlaai.

Droging en kristallisasie van materiaal om residuele vog, verblyftyd, energie-insette en materiaal eienskappe te bepaal.

Ons kan ook prestasie demonstreer deur onderkontraktering vir kleiner groepe.

In ooreenstemming met jou materiaal- en produksievereistes kan ons saam met jou 'n plan uitstippel.

Ervare ingenieur sal die toets doen. U werknemers word hartlik uitgenooi om aan ons gesamentlike roetes deel te neem. U het dus beide die moontlikheid om aktief by te dra en die geleentheid om ons produkte werklik in werking te sien.

V: Wat is die afleweringstyd van jou IRD?

A: 40 werksdae sedert ons jou deposito in ons maatskappyrekening kry.

V: Hoe gaan dit met die installering van jou IRD?

Ervare ingenieur kan help om die IRD-stelsel vir jou in jou fabriek te installeer. Of ons kan gidsdiens aanlyn lewer. Die hele masjien neem lugvaartprop aan, makliker om aan te sluit.

V: Waarvoor kan die IRD aansoek gedoen word?

A: Dit kan voordroër wees vir

- PET/PLA/TPE Sheet ekstrusie masjien lyn

- PET Baalband maak masjien lyn

- PET masterbatch kristallisasie en droging

- PETG Sheet ekstrusie lyn

- PET monofilament masjien, PET monofilament ekstrusie lyn, PET monofilament vir besem

- PLA / PET Film maak masjien

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (bottelvlokkies, korrels, vlokkies), PET masterbatch, CO-PET, PBT, PEEK, PLA, PBAT, PPS ens.

- Termiese prosesse vir dieverwydering van res oligomeren en vlugtige komponente.